L’integrazione della stampa 3D di BCN3D nei flussi di lavoro di progettazione e fabbricazione di parti di uso finale per le macchine automatiche consente a NGNY un risparmio di oltre 40mila euro all’anno, accelerando i processi e facilitando la personalizzazione.

Fondata nel 2015, NGNY Devices è una società spagnola situata a Esplugues de Llobregat (Barcellona) che si occupa di progettazione e costruzione di macchinari e attrezzature automatizzate per processi ripetitivi.

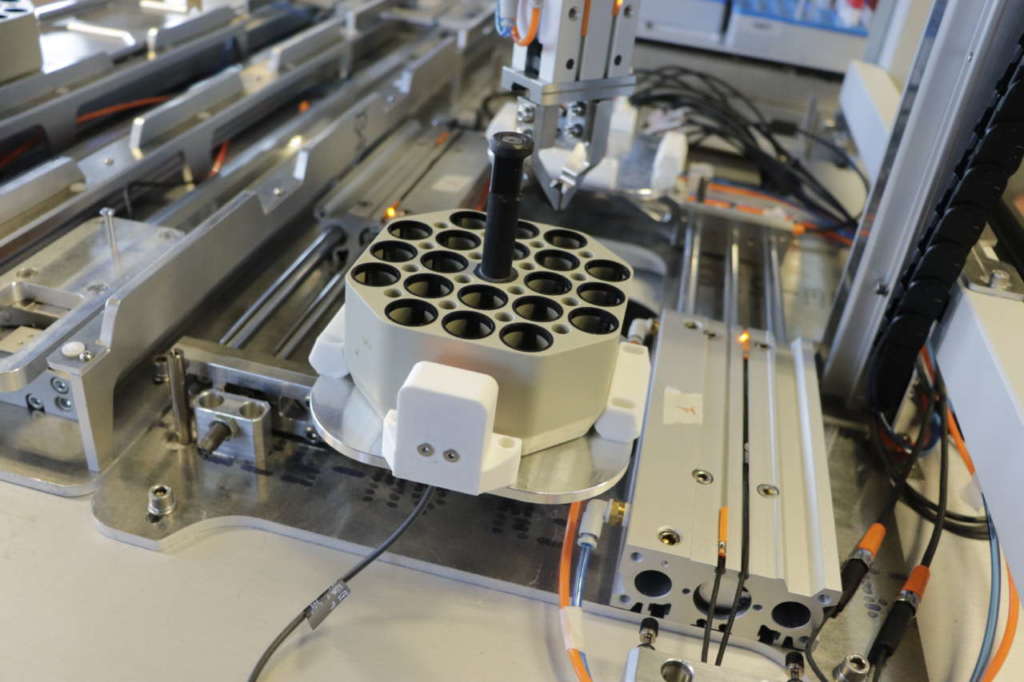

I loro prodotti sono solitamente collocati in laboratori clinici automatizzati, quelli che analizzano campioni di sangue e urine quando il nostro medico richiede un’analisi.

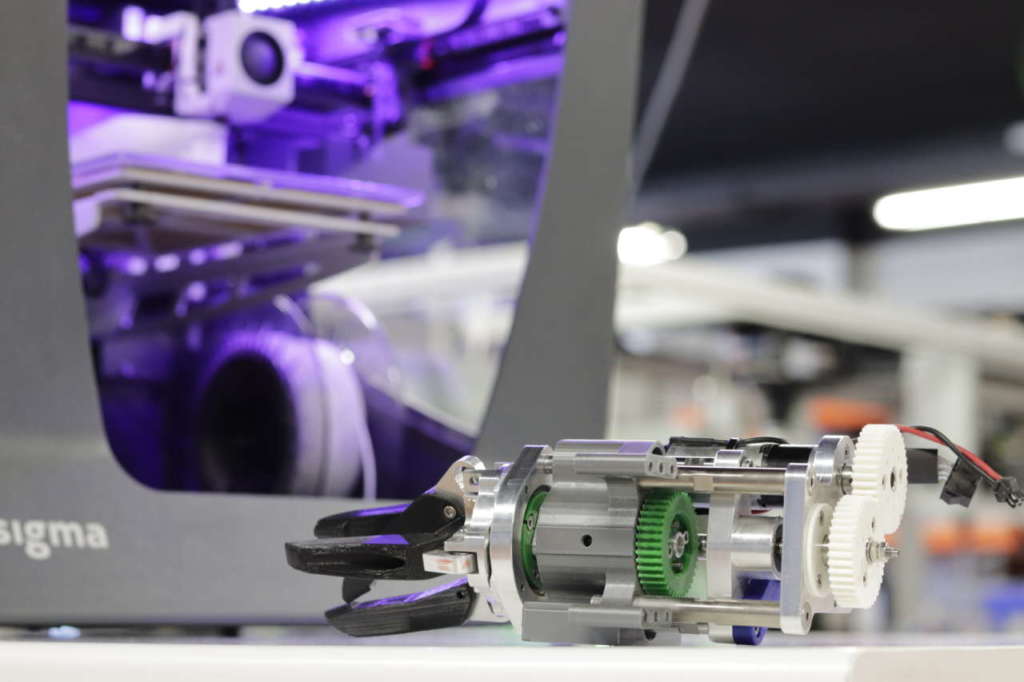

Sono macchine che gestiscono le provette: classificano, scoprono, scoprono, fanno copie, riprendono, centrifuga, etichettano ed identificano. Possono classificare fino a 1.000 provette all’ora, che, nel caso dei laboratori che lavorano 24 ore su 24, equivale a 24.000 provette al giorno.

Ogni macchina di NGNY ha scopi diversi e deve essere completamente personalizzata per il cliente.

Pertanto, l’azienda lavora costantemente all’ideazione di nuovi pezzi che consentiranno nuove funzioni. Al fine di accelerare i processi di progettazione e fabbricazione, NGNY utilizza la stampa 3D interna per sviluppare, testare e produrre pezzi di uso finale per ogni macchina che costruisce.

Prima di iniziare a integrare la produzione additiva nel loro flusso di lavoro, il personale di NGNY progettava ogni nuova iterazione e la inviava a un fornitore esterno, dove veniva lavorata. Si trattava di un processo lento e costoso, con un costo minimo per pezzo di 30€.

Ogni progetto avrebbe dovuto essere testato e, se fosse stato necessario apportare delle modifiche, sarebbe stato lavorato un nuovo pezzo, aggiungendo 30€ in più al costo totale. La lavorazione di una media di 70 pezzi finali – senza contare le diverse iterazioni create nel processo – comporterebbe un costo minimo di 2.100€ per macchina, per un totale di circa 50.000€ all’anno.

Secondo Tomeu Ventayol, Project Manager di NGNY, la stampa 3D ha rappresentato una rivoluzione assoluta del loro processo. Oggi stampano in 3D “da 50 a 100 pezzi per macchina, per un costo totale inferiore a 100€”. La matematica è semplice: grazie alla stampa 3D, si risparmiano oltre 2.000€ per macchina – con un risparmio totale di 40.000€ all’anno!

“Il nostro caso è quasi un esempio da manuale: alto valore aggiunto, bassa produzione, alta complessità – la stampa 3D si adatta come un guanto”, afferma Tomeu Ventayol. “La prima fase è stata quella di cambiare tutto il nostro processo, e la seconda è stata quella di iniziare a progettare e produrre pezzi per la FFF, per i quali i nostri Sigma BCN3D Sigma hanno lavorato in modo ideale”.

Alla NGNY, quindi, sviluppano le parti, le stampano in PLA o PA a seconda dell’uso previsto, e iniziano a testarle. Passano attraverso un processo di iterazione, in cui i progettisti del prodotto mantengono le specifiche originali e aggiungono piccole modifiche fino a quando non arrivano a produrre un componente che soddisfa tutti i requisiti meccanici.

Il passo finale di questa operazione è l’implementazione dei nuovi pezzi nella macchina specifica che si sta costruendo: una volta trovato il progetto ottimale, in NGNY fabbricano molti dei pezzi finali utilizzando le loro stampanti Sigma 3D, che in Italia sono distribuite da 3DPworld.